Технология сборки роторов с насадными дисками

Особые условия работы турбин требуют, чтобы все детали ротора, наряду с надежным закреплением их против воздействия рабочей среды, имели бы еще и возможность свободного теплового расширения. Для этого необходимо точное выдерживание указанных в чертежах величин тепловых зазоров и осевых размеров. В качестве примера на рисунке 1 показан чертеж комбинированного ротора турбины с размерными линиями для простановки размеров, обеспечиваемых в процессе сборки и обработки ротора после сборки. Допустимые величины зазоров указаны в таблице 1.

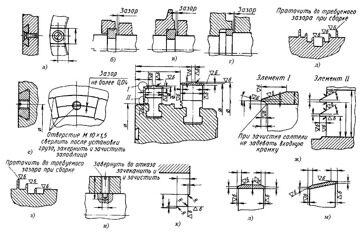

На рисунке 2 в более крупном масштабе даны детали конструкции комбинированного ротора, а также приведены технологические указания по обработке этих элементов.

Таблица 1 - Зазоры в шпоночных соединениях ротора.

| Зазор, мм |

Размеры шпонок, мм |

| 28×16 |

32×18 |

40×22 |

50×26 |

| С |

0,20...0,65 |

0,20...0,65 |

0,20...0,65 |

0,25...0,70

|

| С1

|

0,14...0,29 |

0,17...0,34 |

0,17...0,34 |

0,17...0,37 |

На собранные роторы составляют паспорта действительных размеров. Образец паспорта тепловых зазоров, радиальных и осевых биений показан на рисунке 3.

Типовой технологический маршрут сборки ротора включает следующие этапы: подготовку деталей к сборке; сборку; механическую обработку после сборки; динамическую балансировку.

Рисунок 1 - Комбинированный ротор турбины: 1 - регулятор безопасности; 2- фланец насадной; 3 - ротор турбины; 4 и 15 - кольцевые гайки; 5 - шайба; 6 - зубчатое колесо редуктора; 7 - стяжное кольцо; 8 - стопорное кольцо; 9 - упорный диск; 10 и 31 - маслозащитные кольца; 11, 13, 17, 19, 24, 26 и 30 - разрезные упорные кольца; 12, 14, 16, 18, 20, 25, 27, 28 и 29 - уплотнительные втулки; 21 - промежуточное кольцо; 22 - рабочее колесо 11-й ступени; 23 - рабочее колесо 12-й ступени; 32 - соединительная муфта. С и С1 - зазоры в шпоночных соединениях.

Рисунок 2 - Детали конструкции комбинированного ротора: а - крепление кольцевых гаек; б -г - установка разрезных упорных колец ( зазор в пределах 0,1 - 0,26 мм выдерживается шлифованием колец по замерам с места); д - проточка для уплотнительных втулок с целью обеспечения требуемых радиальных зазоров; е - детали крепления балансировочных грузов; ж - обработка бандажей и лопаток 1-й ступени после облопачивания; з - проточка втулки заднего уплотнения для создания требуемых радиальных зазоров; и - крепление маслозащитных колец (отверстие под винт сверлится и нарезается после сборки); к - проточка фасок на полумуфте для центровки роторов (фаски протачиваются после насадки муфты на вал); м - обработка бандажей после облопачивания ротора (свесы всех бандажей замеряются от кромки наиболее выступающей лопатки непосредственно под бандажом)

Рисунок 3 - Форма паспорта торцовых и радиальных биений ротора высоко давления

Подготовка деталей ротора к сборке состоит из внешнего осмотра на отсутствие дефектов (забоин, вмятин) на посадочных поверхностях деталей и обмера посадочных размеров валов, дисков, шпонок и других деталей, что необходимо для определения действительных величин зазоров и натягов и сопоставления их с требуемыми по чертежу.

Ниже подробно рассмотрен типовой маршрут сборки ротора из дисков с осевым отверстием, как единственного известного из СССР варианта (по опыту Харьковского турбинного завода).

Сборка такого ротора заключается в насадке на вал рабочих деталей с обеспечением требуемых натягов и зазоров. Расчетные величины натягов должны строго выдерживаться. Посадка - горячая. Сборку ротора осуществляют при горизонтальном или вертикальном положении вала на специальном сборочном стенде. В первом случае требуется использование специального пресса (рисунок 4). В основном сборку роторов производят в вертикальном положении, для чего требуется значительно более простое оборудование (рисунок 5 и 6). При этом должна быть обеспечена строгая центровка всех деталей и жесткое закрепление дисков ротора специальными крепежными устройствами.

Как указывалось выше, диски сидят на валу с натягом, величина которого доходит до 0,6...0,7 мм. С целью увеличения размеров посадочных мест в момент насадки на вал рабочие колеса предварительно нагревают. Вследствие, этого посадка рабочих колес производится свободно, что устраняет задиры и деформации.

При нагреве диска увеличивается не только диаметр его отверстия, но и длина ступицы. Первое является полезным, а второе (если его не учесть) может сказаться отрицательно. При схватывании диска с валом в процессе остывания ступица еще имеет увеличенную длину и продолжает сокращаться. Сокращение длины ступицы может идти в сторону упора или от упора, в зависимости от того, где диск сильнее обжимает вал. Согласно техническим условиям рабочие колеса должны быть насажены вплотную к упорам (допускаемый зазор не более 0,1 мм). Это обеспечивает их правильное осевое положение, которое должно сохраниться и после остывания дисков и вала.

При горизонтальном способе сборки ротора нагретое рабочее колесо продолжает прижиматься прессом к торцу посадочного места до момента полного остывания. При вертикальном способе нагретое рабочее колесо под воздействием собственного веса садится до упора; затем производят ускоренное охлаждение ступицы рабочего колеса возле упора путем подачи струи холодной воды к нижнему торцу. Этим обеспечивается защемление вала диском, в первую очередь у упора, и сохранение требуемого аксиального положения диска после его полного остывания. Охлаждение дисков водой возле упора имеет смысл при длинных ступицах, когда длина ступицы равна или больше 2/3 диаметра диска. При более коротких ступицах охлаждение водой можно не производить. При очень длинных ступицах для посадки дисков на вал следует обязательно применять пресс.

Приспособление для кантовки вала (или ротора) в вертикальное положение показано на рисунке 7а. Перед установкой собираемого вала турбины в кантовочное приспособление к нему присоединяют рым (рисунок 7б), надевают и закрепляют хомут 5, который состоит из двух половин, соединяемых между собой болтами. Для крепления рымов предусматривают на концах валов наружную или внутреннюю резьбы. При отсутствии такой возможности создают бурты (рисунок 7в) или резьбовые отверстия для крепления рымов к торцу вала болтами. При наличии буртов используют для подъема вала хомуты с цапфами.

Медленно поднимая один конец вала за рым и сохраняя при этом за счет перемещения тележки крана постоянный контакт цапф хомута 5 с опорами 2, выводят вал из горизонтального в вертикальное положение, снимают с опор 2 и, не снимая хомута (если в этом нет необходимости), переносят вал на стенд для сборки ротора. При этом собираемый вал требуется выставить строго вертикально, для чего установку контролируют уровнем.

После насадки рабочих колес на первый конец вала ротор устанавливают вторым концом вверх с помощью того же кантовочного приспособления, изменив предварительно расположение рыма и хомута.

Рисунок 4 - Насадка рабочего колеса на вал с помощью специального горизонтального гидропресса: 1 - вал ротора; 2 - помост двухъярусный; 3 - приямок; 4 - плита для закрепления вала в вертикальном положении

Рисунок 5 - Оборудование, применяемое для насадки рабочих колес при вертикальном положении: 1 - опорная плита; 2 - регулировочный винт; 3 - стойка; 4 - сменная втулка из двух половин; 5 - втулка

Рисунок 6 - Приспособление для установки вала в вертикальном положении: а - приспособление в сборе: 1 - вал; 2 - опора; 3 - бетонное основание с рельсами; 4 - тележка; 5 - хомут; б - рымы с внутренней и наружной резьбами; в - хомут (для опоры вала или для подъема валов с буртами) из двух половин

Рисунок 7 - Приспособление для кантовки вала в вертикальное положение

Нагрев рабочих колес перед насадкой осуществляют электрическими печами сопротивления или индукционными нагревателями. Мелкие детали нагревают газовыми горелками или бензиновыми лампами. При малых натягах, когда температура устанавливаемых на вал деталей доходит лишь до 100°С, их нагревание может быть произведено в кипящей воде.

Применение одиночных бензиновых ламп не обеспечивает необходимой равномерности нагрева, что часто является причиной коробления рабочих колес и, кроме того, удлиняет время нагрева. Для уменьшения коробления нагрев производят несколькими лампами одновременно. Температуру нагрева проверяют термометрами или термопарами. Нагрев деталей сварочными горелками аналогичен нагреву бензиновыми лампами, но вследствие большого выделения тепла сокращает время нагрева.

Нагрев индукционными нагревателями протекает неравномерно, так как сопротивление проходящего индуцированного тока различно в ступице и у венца диска вследствие неравномерности распределения масс металла. Поэтому при использовании этого способа нагрева необходимо тщательно наблюдать за температурой в различных местах диска, не допуская разницы более 50°С. При достижении разницы температур в отдельных местах диска в 50°С нагреватель следует выключить и дать выровняться температуре во избежание коробления диска.

Наиболее совершенным методом нагрева считается нагрев в газовых и электрических печах, где обеспечивается равномерное расширение рабочего колеса; кроме того, в печи может одновременно нагреваться несколько рабочих колес, что значительно ускоряет процесс сборки ротора.

Необходимая температура нагрева деталей определяется по следующей формуле:

t = + t0×α

где t0 - температура помещения цеха в °С;

Н - величина максимального натяга в мм;

D - диаметр отверстия насаживаемой детали в мм;

α - коэффициент линейного расширения материала; для стали α ~ 0,00001;

С = 0,15...0,2 - зазор между отверстием и валом в мм.

Зазор, равный 0,15...0,2 мм, обеспечивает свободную насадку детали. Меньшую величину зазора принимаются в тех случаях, когда после нагрева деталь может быть насажена на вал за меньшее время, учитывая малое расстояние от нагревателя до стенда, небольшую длину вала, удобство выполнения работы. Большую величина зазора принимают в тех случаях, когда после нагрева для насадки детали требуется большее время. После нагрева рабочих колес проверяют диаметр расточек жестким или микрометрическим штихмасом.

Перед установкой деталей на вал ротора соответствующее посадочное место вала тщательно протирают, осматривают и смазывают ртутной мазью, предохраняющей посадочные поверхности от заедания при насадке и от ржавления и прикипания во время работы турбины. После нагрева в печи деталь также просматривают и отверстие протирают мелкой наждачной шкуркой, а затем ветошью.

Для быстрой и правильной насадки рабочих колес необходимо, чтобы ось расточки рабочего колеса (диска) находилась строго в вертикальном положении. Проверку осуществляют уровнем до нагрева диска. Рабочее колесо поднимают специальным приспособлением, которое при помощи регулирующих гаек (талрепов) позволяет изменять длину ветвей и устанавливать, таким образом, диск в требуемое положение (рисунок 8). После регулировки делают отметки на крюках ветвей и рымах, установленных в диске, чтобы после нагрева диска брать его теми же крюками за те же рымы, по которым была произведена предварительная регулировка подъемного приспособления. Поднятое колесо отцентровывают по валу, медленно опускают на посадочное место шейки вала, строго следят за тем, чтобы шпоночные пазы рабочего колеса совпали со шпонками на валу.

После насадки колеса и его остывания производят проверку плотности соприкосновения торца ступицы колеса и бурта вала или теплового зазора между ступицами двух соседних рабочих колес. При отклонениях больше допустимых необходимо снять рабочее колесо и произвести вторичную насадку.

Рисунок 8 - Приспособление для подъема рабочих колес (дисков) при насадке их на вал: 1 - рабочее колесо; 2 - рымы, устанавливаемые в пароуравнительные отверстия диска; 3 - специальные гайки (талрепы) для регулировки длины ветвей приспособления; 4 - траверса

Рисунок 9 - Приспособление для проверки биения рабочих колес:

1 - стойка; 2 - индикатор; 3 - хомут

Наличие биения рабочего колеса и его величину определяют путем замера положения венца по окружности, показанного на рисунке 9. Замер производят с помощью специального приспособления, оно состоит из стойки 1 и индикатора 2. Стойку устанавливают на шейку вала и вращают по окружности. При этом ножка индикатора, касаясь обода диска, показывает величину его биения. Крепление стойки осуществляют хомутом 3.

После сборки ротор устанавливают на токарный станок и, пользуясь для замеров индикаторами, составляют его паспорт. В паспорте (рисунок 3) указывают фактические величины, определяющие положение насаженных деталей. Допуски на биение основных деталей ротора турбины нормированы. Если величина биений выходит за пределы сдаточных, разрешается проточить или прошлифовать поверхности, отмеченные знаками обработки.

По аксиальным замерам от упорного гребня до всех насаженных деталей определяют величину осевых зазоров в проточной части турбины.

|