Меню

Статьи

|

Способы обработки порошковой проволокой

Современная технология производства стали развивается в направлении использования основных металлургических агрегатов (дуговая печь, конвертер) только для расплавления твердой составляющей шихты и окисления углерода, кремния, марганца. Все остальные металлургические операции (раскисление, дегазация, легирование, десульфурация, а также доводка по химическое составу и температуре) осуществляется в ковшах, оснащенных соответствующим оборудованием. Такой процесс производства стали позволяет значительно увеличить производительность печей, снизить расходы энергии и материалов, а также обеспечивает получение стали высокого качества [1].

Одним из современных и перспективных способов внепечной обработки стали является введение в жидкую сталь порошковой проволоки. Этот способ может быть применен практически в любом сталеплавильном цехе для окончательной корректировки химического состава и улучшения качества стали по неметаллическим включениям, в том числе и для модифицирования этих включений.

Сущность обработки стали порошковой проволокой. Низкое усвоение и значительный разброс показателей по содержанию вводимых легирующих элементов имеет место при присаживании кусковых раскислителей и ферросплавов. Это способствовало разработке и внедрению в начале 70-х годов технологии вдувания порошкообразных реагентов на основе извести, плавикового шпата, щелочноземельных металлов и других, а в начале 80-х годов - технологии обработки жидкой стали порошковой проволокой. Порошкообразная начинка проволоки заключена в стальную оболочку круглой или прямоугольной формы, которая выполняет несколько важных функций:

-

защищает порошкообразные реагенты от воздействия атмосферы и влаги во время хранения и транспортировки;

-

предохраняет от окисления при прохождении через слой шлака на поверхности металла;

-

обеспечивает соответствующую жесткость проволоки, необходимую для прохождения шлакового слоя;

-

задерживает непосредственный контакт реагентов с жидкой сталью, что позволяет путем изменения скорости введения проволоки, и толщины оболочки регулировать глубину погружения легирующих добавок.

Для обеспечения равномерного распределения легирующих добавок в стали, металл в ковше продувают аргоном через пористую пробку. Причем место введения проволоки в ванну металла должно находиться над этой пробкой.

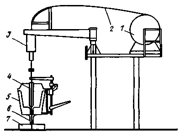

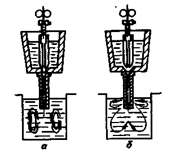

Общий вид установки для введения в ковш с жидкой сталью порошковой проволоки французской фирмы "Vallourec" ("Валлурек") представлена на рис. 1. Порошковая проволока с катушкой или из бунта подается на специальный аппарат, который обеспечивает необходимую скорость (обычно в пределах 20...200 м/мин) ввода проволоки в сталь. Далее проволока через направлявшую трубу, которая придает ей вертикальное направление, попадает непосредственно в ковш со сталью, где содержимое проволоки реагирует с жидким металлом.

Сравнительная оценка двух способов введения порошкообразных реагентов. Обе технологии инжекции порошков; вдуванием порошков в струе инертного газа и вводом порошковой проволоки, дают возможность присаживать, например, сплавы кальция в сталь со значительно большей эффективностью, чем при обычном способе введения добавок в виде кусковых материалов на поверхность или в струе жидкой стали. Технология обработки стали порошковой проволоки имеет ряд преимуществ, особенно при использовании элементов, введение которых в сталь затруднено ряду причин:

низкая плотность - Ca, Mg, C, B, Si, S, Se;

низкая растворимость в жидкой стали - Pb, Ca, Mg;

низкая температура плавления - S, Se, Pb, Bi, Mg, Ai, Се, Са;

низкая температура кипения - S, Se, Mg, Ca;

высокая упругость пара - Mg, Ca, Se, Те;

высокое сродство к кислороду - Ca, Mg, Ce, Zr, Al, Ti, Si, Nb.

Использование порошковой проволоки имеет следующие основные преимущества по сравнению с технологией вдувания порошкообразных реагентов [2...4]:

- в результате меньшего движения стали в ковше, практически не увеличивается содержание азота, кислорода и водорода в стали;

- более высокая степень усвоения, особенно высокоактивных элементов, например, кальция или магния;

- значительно большая стабильность усвоения легирующих и модифицирующих элементов;

- меньшее снижение температуры металла, например, для 80-т ковша только 5...10 °С, вместо 30 °С при вдувании порошков (1 кг/т 30 %-ного силикокальция);

- значительно более низкие (почти в 5 раз) капитальные затраты по сравнению с затратами на оборудование для рафинирования стали по способам ТА/, MW, CAB и др.;

- уменьшение эксплуатационных расходов;

- возможность очень точного контроля количества вводимых легирующих добавок, в том числе в малом количестве;

- не существует проблемы хранения и транспортировки гидрофильных, легко-окисляющихся, ядовитых или пожароопасных реагентов;

- возможность введения легирующих добавок в ковш любой емкости, в промежуточный ковш УНРС и в изложницу;

- универсальность применения. Порошковая проволока практически может содержать любые легирующие компоненты по желанию потребителя.

Однако применение порошковой проволоки имеет и свои недостатки:

- трудность введения большого количества добавок, особенно в ковши большой емкости. Для введения силикокальция в количестве 3 кг/т в 350-т ковш потребовалось бы примерно около 5 км проволоки диам. 12 мм, что нерентабельно и технически сложно осуществимо в связи с необходимостью подачи проволоки из нескольких бунтов;

- порошковая проволока не пригодна для глубокой десульфурации стали;

- затраты на обработку I т стали порошковой проволокой меньше, чем вдуванием порошков, только тогда, когда требуется вводить небольшое количество легирующих элементов, что связано с высокой стоимостью проволоки. Введение порошковой проволоки необходимо сочетать с вдуванием порошкообразных реагентов. Только в этом случае можно подучить наибольший экономический эффект.

О преимуществах использования порошковой проволоки свидетельствует тот факт, что в 1987 г. в мире работало более 200 установок для ввода порошковой проволоки в жидкую сталь [5].

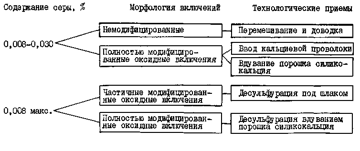

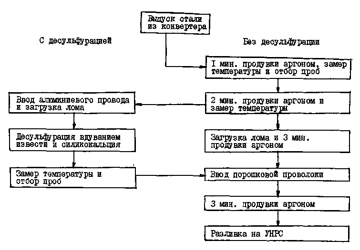

Получение стали с заданным низким содержанием серы и определенной морфологией неметаллических включений обеспечивается путем комбинированного использования различных методов внепечной десульфурации, как это показано ниже на технологической схеме производства металла с низким содержанием серы, используемой в кислородно-конвертерном цехе завода в Лэкенби фирмы "British Steel" ("Бритиш стал"), Великобритания [6].

Основными факторами, определяющими выбор оборудования для внепечной обработки металла кальцийсодержащими материалами, является себестоимость 1 т стали и степень использования этого оборудования на заводе. За рубежом опубликованы многочисленные и порой противоречивые сведения по этому вопросу. Это связано с тем, что не всегда учитывается весь комплекс проблем.

Так, в Швеции рассмотрели два способа обработки стали в ковшах емкостью 50 г: ввод кальция в виде проволоки и вдувание порошков [7]. Расход кальция в обоих случаях составляет 0,75 кг/т стали.

При использовании проволоки, начиненной кальцием (48 % Са), ее стоимость составит 0,75·80/0,48 = 125 шв. крон/т стали (0,75 - расход кальция, кг/т; 80 - стоимость 1 кг проволоки, шв. крон; 0,48 - доля кальция в проволоке). В случае применения проволоки с наполнителем из силикокальция (30 % Са) по цене 28 шв. крон/кг стоимость обработки 1 т стали, составит 0,75·28/0,3 = 70 шв. крон.

При вдувании через фурму порошка силикокальция (30 % Са) по цене 11 шв. крон/кг стоимость обработки 1 т стали составляет 35,1 шв. крон. В стоимость обработки входит стоимость фурм - 6 шв. крон/т стали, порошка - 27,5 шв. крон/т стали и аргона - 1,6 шв. крон/т стали.

В обоих случаях стоимость обработки уменьшается с увеличением степени использования оборудования. Как правило, обрабатывают 5...10 плавок в день на каждой установке. По этим расчетам получается, что использовать порошковую проволоку экономически нецелесообразно. Однако авторы вышеприведенных расчетов не учли целый ряд расходов, в том числе амортизационные отчисления, которые почти на порядок выше, в случае вдувания порошков в струе инертного газа.

Ниже приведены расходы на обработку при рафинировании металла порошковой проволокой Facial с наполнителем из 30 %-го силикокальция (вариант А - в числителе) по сравнению с расходами на вдувание порошкообразного 30 %-го силикокальция через фурму (вариант В - в знаменателе) на большую глубину под поверхностью металла. Данные получены в сталеплавильном цехе производительностью 200 тыс. т/год на одном из металлургических заводов США /5/, долл. на 1 т стали.

|

Статья расходов

|

Варианты обработки |

Экономия на I т |

| Амортизационные отчисления |

0,08/0,75 |

0,67 |

| Эксплуатационные расходы |

0,05/0,80 |

0,75 |

| Огнеупоры: |

|

|

|

ковша |

1,50/2,50 |

1,00 |

|

фурмы |

-/0,75 |

0,75 |

|

аргон |

0,004/0,04 |

0,036 |

| Электроэнергия для возмещения потерь при обработке |

0,60 |

0,60 |

| Заработная плата персонала |

0,05/0,50 |

0,45 |

| Стоимость израсходованного порошка силикокальция |

4,467/3,15 |

-1,317 |

| Итого производственные расходы на рафинирование |

6,151/9,09 |

2,939 |

* Расход силикокальция 0,80/2,50 кг/т, экономия - 1,7 кг/т.

При вычислении производственных расходов на рафинирование стали силикокальцием предусматривалась амортизация оборудования за 8 лет. Расходы на приобретение оборудования для вдувания порошкообразных реагентов в металл составили 1,2 млн. долл. США, а расходы на приобретение устройства для подачи в жидкую сталь порошковой проволоки - только 80 тыс. долл. США. Заработная плата мастера составляет 25 долл. США/ч, стоимость электроэнергии - 0,05 долл. США/кВт·ч, стоимость аргона - 2 долл. США/м3.

На основании приведенных выше данных можно сделать вывод, что расходы на обработку 1 т стали порошковой проволоки Ahiyal приблизительно на 3 долл. США меньше, чем расходы на обработку вдуванием порошков.

По данным фирмы "Валлурек", производителя проволоки Affival, , расходы на обработку 1 т стали порошковой проволоки на 4 долл. США ниже, чем при вдувании, не считая стоимости реагентов /2/. Сравнение произведенных расходов при рафинировании стали порошковой проволокой Affival (вариант А - в числителе) и при вдувании порошка через фурму (вариант В - в знаменателе) по данным фирмы "Валлурек" приведено ниже, в долл. США/т стали:

При вычислении производственных расходов на рафинирование стали, принималась амортизация оборудования в течение 5 лет при объеме производства 200 тыс. т/год. Заработная плата рабочего составляла 20 долл. США/ч, а мастера - 25 долл. США/ч. Стоимость электроэнергии принималась 0,05 долл. США/кВт·ч, охлаждающей воды - 25 долл. США/м3, аргона - 2 долл. США/м3.

Экономический эффект при применении порошковой проволоки может быть получен не только за счет снижения расходов на внепечную обработку стали, но и в результате повышения качества продукции. На заводе фирмы "Бритиш стил" в Ротергеме применением порошковой проволоки для внепечной обработки стали, удалось достичь экономии 1,50 ф. ст./т вследствие повышения качества продукции (0,70 фт.ст./т благодаря уменьшению количества металла, отбракованного по химическому составу и 0,80 ф. ст./т - за счет повышения качества поверхности заготовок). Общая экономия составила 1,93 ф. ст./т стали (0,43 ф.ст./т - это экономия на снижении расходов на внепечную обработку стали) [6...8].

| Статья расходов |

Варианты обработки |

Экономия на 1 т |

| Амортизационные, отчисления |

0,05 |

1,15 |

| 1,20 |

|

| Эксплуатационные расходы |

0,05 |

0,75 |

| 0,80 |

|

| Затраты на огнеупоры (включая на фурмы для продувки аргоном) и электроэнергию для нагрева металла в ковше |

1,65 |

1,65 |

| Заработная плата персонала |

0,05 |

0,45 |

| 0,50 |

|

| Стоимость реагентов |

А |

В - А |

| В |

|

| Итого, производственные расходы на рафинирование |

0,15 + A |

4 - А + В |

| 4,15 + В |

|

Таким образом можно сделать вывод, что расходы на обработку 1 т стали порошковой проволокой приблизительно на 3 долл. США меньше, чем расходы на обработку вдуванием порошка. Однако следует отметить, что расходы на обработку порошковой проволокой меньше тогда, когда количество введенных добавок более, чем в 2 раза меньше по сравнению с методом вдувания порошка. При указанном выше расходе силикокальция (0,8 и 2,5 кг/т) сопоставимые металлургические показатели (высокая чистота металла и полная модификация неметаллических включений) будут получены только при незначительном содержании серы перед обработкой. Эти расчеты верны при условии низкого содержания серы. При высоком содержании серы более высокая металлургическая эффективность, связанная с более глубокой десульфурацией стали, будет достигнута при применении вдувания порошков. Таким образом, ввод порошковой проволоки и вдувание порошков следует применять для различных условий обработки.

В сталеплавильных цехах, выплавляющих большое количество сталей с высокой чистотой по неметаллическим включениям и с низким содержанием серы, в распоряжении которых нет чугуна с низким содержанием серы, основным методом внепечной обработки должна быть технология вдувания порошков. Это относится к производству сталей, применяемых при низких температурах, корабельной листовой стали высокого качества, стали для трубопроводов высокого давления и т.д.

В сталеплавильных цехах, в которых не требуется подвергать десульфурации большое количество стали, можно избежать значительных затрат (порядка 1,2 мли. долл. США), связанных с приобретением установки для вдувания порошков, установив аппарат для введения проволоки. Для таких цехов оптимальным методом производства сталей повышенной чистоты по неметаллическим включениям, в особенности при использовании ковшей небольшой емкости, является введение порошковой проволоки с наполнителем из силикокальция.

Оборудование для введения проволоки может принести значительную пользу даже тогда, когда в сталеплавильном цехе имеется оборудование для вдувания порошков. Технология введения проволоки может быть применена, например, для окончательной корректировки химического состава металла. Кроме того, положительные результаты десульфурации вдуванием порошков в значительной степени зависят от содержания алюминия в узких пределах (около 0,04 %}. Оптимальным же методом регулирования содержания алюминия в металле является введение алюминиевого провода. Следовательно, совместное использование этих методов полезно и целесообразно.

Технология ввода порошковой проволоки в ковш со сталью является экологически более чистой по сравнению с вдуванием порошкообразных реагентов [2, 3]. Это связано как с более высокой степенью усвоения реагентов, вводимых в составе наполнителя порошковой проволоки, так и с особенностями ввода этой проволоки в металл. Особенно ярко эти преимущества проявляются при вводе в жидкую сталь высокоактивных и летучих элементов, например кальция.

При вдувании кальция в токе инертного газа-носителя образуется большое количество дыма, состоящего в основном из оксидов кальция. Это связано с тем, что в этом случае кальций находится в жидкой стали в пузырьках газа-носителя, весь непрореагировавший кальций выносится в атмосферу в виде дыма. Поэтому эксплуатировать установки вдувания порошкообразных реагентов можно только при наличии вытяжных зонтов. В противном случае будет наблюдаться существенное ухудшение экологической обстановки в сталеплавильном цехе.

При обработке стали кальцием в виде порошковой проволоки со стальной оболочкой условия ввода проволоки можно подобрать такими, чтобы ферростатическое давление металла было больше упругости паров кальция при температуре ванны металла. В этом случае кальций в стали будет находиться в виде жидких капель, которые медленно всплывают, вступая в реакцию со сталью. В отличие от интенсивного перемешивания, при вдувании порошка кальция отсутствие газовой фазы обусловливает большую продолжительность подъема капель кальция, что соответственно обеспечивает более длительное взаимодействие с металлом.

Опыт зарубежных фирм показывает, что, подбирая условия ввода порошковой проволоки (скорость ввода проволоки, толщину стальной оболочки, диаметр проволоки, состав реагентов и интенсивность продувки аргоном) можно практически полностью исключить бурное дымовыделение и выбросы металла, неизбежные при вдувании порошков [2...8]. Это позволяет при использовании порошковой проволоки для внепечной обработки стали обойтись без специальных вытяжных зонтов и использовать только общецеховую вентиляцию.

2.1 Ввод в ковш со сталью кальцийсодержащей порошковой проволоки.

За рубежом широкое распространение получило применение порошковой проволоки, заполненной кальцием или его сплавами. Это связано с благоприятным влиянием кальция на химический состав и морфологию неметаллических включений в стали. Обычные способы присадки кальция и других ЩЗМ в сталь не обеспечивает соответствующего раскисляющего, десульфурирующего и модифицирующего эффекта. Это связано с тем, что его точка кипения - 1490 °С, поэтому при температуре жидкой стали он находится в газообразном состоянии. Растворимость кальция в чистом железе при 1600 °С составляет 0,032 %, а плотность - 1,5 г/см3.

Для повышения эффективности применения кальция и снижения его расхода необходимо соблюдать следующие условия [2, 3, 5]:

- футеровка ковша должна быть основной;

- при выпуске металла из сталеплавильного агрегата необходимо отсекать печной шлак;

- необходимо наводить на поверхность металла в ковше синтетический шлак с возможно меньшим содержанием оксидов железа и марганца (FеО + MnO) < 1 %.

- необходимо полное раскисление стали алюминием, общее содержание кислорода не должно превышать 0,005 %, а его активность - 0,002 %. Это означает, что содержание алюминия должно быть в пределах 0,03...0,04 % [9];

- необходима предварительная десульфурация стали.

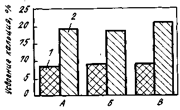

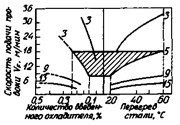

Одним из факторов, имеющих решающее влияние на степень усвоения кальция, является глубина, на которую погружается порошковая проволока в ванну металла. При температуре жидкой стали упругость паров кальция составляет приблизительно 0,15...0,20 МПа. Для того, чтобы воспрепятствовать испарению кальция, ферростатическое давление металла в ковше должно быть больше упругости паров кальция. Как видно из рис. 2, минимальная глубина, на которой не происходит испарения кальция при температуре 1600 °С, составляет приблизительно 1,2 м [10].

При обычных температурных условиях в ковше со сталью порошковая проволока расплавляется в течение 1...3 с. Если такую проволоку вводить со скоростью 180 м/мин, то она проникает в ванну с жидким металлом на глубину около 3 м. После расплавления проволоки капли жидкого кальция медленно всплывают, вступая в реакцию со сталью. По достижении критической глубины, т.е. глубины, на которой ферростатическое давление металла уравновешивается парциальным давлением кальция, образуется пузырек паров кальция, который быстро поднимается вверх. На поверхности кальций окисляется с выделением дыма, содержащего мелкие частица оксида кальция.

Рис. 2 Зависимость ферростатического давления (1) и упругости паров кальция (2) от температуры и критической глубины погружения кальцийсодержащей порошковой проволоки

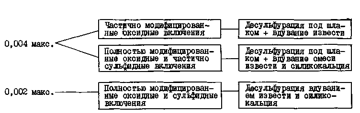

Рис. 3 Видоизмененные природы и морфологии неметаллических включений, получаемое при обработке стали кальцием (I и II - до обработки и после обработки кальцием, соответственно)

Для максимального усвоения кальция следует вводить проволоку на такую глубину, чтобы после расплавления порошка образовавшиеся капли успевали бы прореагировать со сталью до достижения критической глубины. Это достигается подбором условий ввода проволоки в металл.

Образование включений, которые до и после прокатки сохраняют глобулярную форму, считается одним из важнейших достижений внепечного рафинирования стали порошковой проволокой, начиненной кальцием. Исследования неметаллических включений в стали показывает, что обработка металла порошковой кальцийсодержащей проволокой преобразует сульфиды, оксид алюминия и силикоалюминаты в глобулярные включения алюминатов кальция с оболочкой, из сульфидов (рис. 3) [9]. Одновременно включения существенно измельчаются.

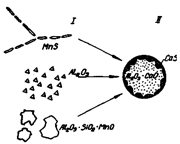

Большое значение млеет применение порошковой проволоки, начиненной кальцием, для рафинирования стали при непрерывной разливке через открытые разливочные стаканы промежуточных ковшей УНРС. Опыт ряда фирм подтверждает, что рафинирование стали проволокой, заполненной сплавами кальция, почти полностью исключает затягивание разливочных стаканов (из материала с 99 % Аl2O3) в промежуточных ковшах УНРС глиноземистыми включениями (рис. 4) и позволяет увеличить долю разливки плавка на плавку [11, 12].

Рис. 4 Скорость разливки металла через разливочный стакан промежуточного ковша УHPC в зависимости от времени: 1 - сталь, раскисленная алюминием и кремнием; 2 - сталь, раскисленная алюминием и кремнием, а затем обработанная сплавом системы Si-Ca-Ba

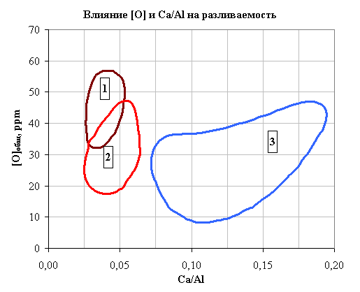

Рис. 5 Влияние содержания кислорода в стали и отношения Са/Аl на жидкотекучесть стали и зарастание разливочного стакана: 1 - зарастание разливочных стаканов; 2 - плохая жидкотекучесть; 3 - хорошая жидкотекучесть

Это происходит потому, что при обработке стали кальцийсодержащей порошковой проволокой твердые включения глинозема трансформируются в жидкие (при температуре разливки стали) алюмосиликаты кальция, которые легко всплывают и ассимилируются шлаком, и таким образом устраняется зарастание отверстий разливочных стаканов.

На рис. 5 показано влияние чистоты стали и ее состава на зарастание разливочного стакана и жидкотекучесть стали по данным завода фирмы "Бритиш стил" в Лекенби [6]. Считается, что для предотвращения затягивания разливочного стакана соотношение Сa/Аl должно быть не менее 0,15.

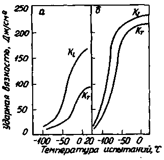

Рис. 6 Влияние обработки металла порошковой проволокой с силикокальцием на ударную вязкость стали марки 25МС5,содержащей 0,25 % С; 1,25 % Мn; 0,7 % Сr; 0,035 % Аl (образец Шарпи с V-образным надрезом): КL - ударная вязкость в продольном направления; КT - ударная вязкость в поперечном направлении; а - без обработки кальцием (0,018 % S , анизотропный металл, КT/КL = 0,60); б - сталь, обработанная кальцием (30 %-ный силикокальций) в количестве 1,2 кг/т (0,003 % S квазиизотропный металл, КT/КL = 0,92)

На металлургическом заводе фирмы "Валлурек" в Сен-Сольве, на котором выплавляют спокойные стали с содержанием до 0,07 % Al, проблему зарастания разливочных стаканов решили путем добавления в ковш 0,4...0,8 кг/т 30 %-го силикокальция в виде порошковой проволоки /13/. Обработка стали порошковой проволокой позволяет также изготавливать листовую сталь, характеризующуюся высокой вязкостью и низкой анизотропией. Данные, полученные на заводе фирмы "Валлурек" в Сен-Сольве представлены на рис. 6 [13].

Ударная вязкость стали возрастает по мере уменьшения содержания в металле углерода, серы, фосфора и размера зерна. Ударная вязкость в поперечном направлении увеличивается по мере снижения длины неметаллических включений в направлении прокатки и, таким образом, зависит от степени глобуляризации включений. Металл с полностью глобуляризированными включениями имеет одинаковую ударную вязкость как в продольном, так и в поперечном направлениях (КT/КL = 1). При КT/КL >0,9 сталь почти изотропна.

Рис. 7 Влияние содержания кальция и серы на морфологию неметаллических включении в стали Х52, содержащей 0,12 % С; 1,25 Mn; 0,2 % Nb; 0,0025 % O: 1 - полная глобуляризация, изотропный металл (КT/КL > 0,9); II - частичная глобуляризация (0,9 > КT/КL > 0,75); III - малая глобуляризация, анизотропный металл (КT/КL < 0,75)

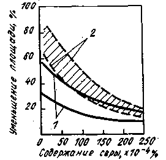

Рис. 8 Влияние содержания серы в стали 152 (0,12 % С; 1,3 % Мn; 0,03 % Аl) на пластичность металла в поперечном направлении: 1,2 - сталь без обработки и обработанная кальцием соответственно

Полная глобуляризация включении кальцием происходит при низком содержании кислорода и серы в стали (рис. 7). Дня хорошо раскисленной стали, степень глобуляризации включений зависит от соотношения между содержанием в металле кальция и серы после ввода порошковой проволоки. Поэтому полная глобуляризация включений (а значит и изотропный металл) получается в хорошо раскисленной алюминием стали в ковше с основной футеровкой и защитой струи металла от вторичного окисления.

Одновременно с улучшением поперечной ударной вязкости повышается также поперечная пластичность металла. К металлу для листов и труб (со стенкой толщиной от 20 до 70 мм) предъявляются требования повышенной поперечной пластичности, которая определяется минимальным уменьшением площади. Таким требованиям удовлетворяет сталь с мелкими равномерно распределенными глобулярными включениями. Поперечная пластичность увеличивается по мере снижения содержания серы и при обработке стали кальцийсодержащей порошковой проволокой, которая действует более эффективно, чем снижение содержания серы.

На рис.8 показано влияние обработки стали порошковой проволокой на пластичность листовой стали (толщиной 25 и 51 мм) в поперечном направлении (данные получены на заводе фирмы "Валлурек" в Сен-Сольве, Франция) [13].

Вместе с модификацией неметаллических включений и снижением содержания серы увеличивается стойкость стали к водородному охрупчиванию.

При высокоскоростной резке карбидным инструментом основной проблемой является износ режущей кромки в результате сильного абразивного воздействия включений оксидного типа, особенно глинозема. Поэтому трансформация кристаллического глинозема в глобулярный алюминат кальция с сульфидной оболочкой (при содержании в стали более 0,02 % S) приводит к значительному улучшению обрабатываемости металла. Так, обработка цементуемой стали АЕ 8620 порошковой проволокой с силикокальцием (200 г/т) на заводе фирмы "Ovako steel" ("Овако стил"), Финляндия, позволила снизить износ инструмента в 4...5 раз [14].

Порошковая проволока эффективно применяется для изготовления автоматных сталей. Для этого в сталь необходимо вводить такие элементы, как сера, свинец, висмут, селен, теллур и другие, ввод которых в жидкий металл затруднен по ряду причин. Применение порошковой проволоки с наполнителями из этих элементов позволяет получать качественную автоматную сталь.

Однако хорошая обрабатываемость невозможна, если сталь содержит значительное количество твердых оксидных включений (глинозема, оксида марганца и т.д.). Поэтому раскисленную алюминием автоматную сталь сначала обрабатывают порошковой проволокой, содержащей силикокальций, для модифицирования оксидных включений. Затем вводят порошковую проволоку с начинкой из серы или другого элемента, повышающего обрабатываемость стали.

По данным фирм "Валлурек" и "China Steel" ("Чайна стил"), о. Тайвань, технология введения порошковой проволоки, начиненной кальцием, не обеспечивает эффективной десульфурации стали. Установленное во время обработки снижение содержания серы в металле скорее является результатом действия синтетического шлака при интенсивном перемешивании аргоном [15]. Поэтому кальцийсодержащую порошковую проволоку можно применять для модифицирования включений в автоматных сталях с высоким содержанием серы.

На заводе фирмы "Бритиш стил" в Ротергеме для непрерывной разливки низкоуглеродистых, раскисленных алюминием сталей применяли вдувание силикокальция (с расходом 0,5...1 кг/т) для предотвращения зарастания разливочного стакана диам.14...16 мм [6]. Однако в случае средне- и высокоуглеродистых сталей случаи зарастания стаканов сохранились. Ход разливки на УНРС стали, обработанной вдуванием порошка силикокальция, приведен ниже [8].

Кроме того, вдувание кальция затруднило получение требуемого содержания серы (0,02...0,05 %) в автоматных сталях, что вынудило уменьшить расход силикокальция до 0,35...0,50 кг/т. После вдувания порошка силикокальция в сталь присаживали кусковую серу. Случаи зарастания стаканов сохранялись, усвоение серы было нестабильный. Проблему решили вводом порошковой проволокой с наполнителем из силикокальция. Общий экономический эффект составил 1,93 ф. ст./т.

| Тип стали; содержание серы, % |

Разливка с приемлемой скоростью, % |

Количество доведенных до конца разливок, % |

| Высокоуглеродистая: |

|

|

| < 0,02 |

85 |

90 |

| > 0,02 |

93 |

100 |

| Средне- и высокоуглеродистые; < 0,02 |

63 |

88 |

Последовательная обработка стали порошковой проволокой с силикокальцием, a earем с серой обеспечивая глобуляризацию включений с высоким и контролируемым содержанием серы.

Поскольку применение порошковой проволоки наиболее эффективно при вводе небольшого количества легирующих элементов, то эту технологию используют для доводки и для микролегирования стали бором, ниобием, углеродом, титаном и др. Фирмы-производители порошковой проволоки выпускают проволоку с любым наполнителем по требованию потребителя.

Основные преимущества доводки стали по химическому составу порошковой проволокой следующие:

-

возможность удовлетворения самых жестких требований по содержанию легирующих;

-

уменьшение разброса данных по химическому составу, что способствует стабилизации механических свойств стали;

-

при частичном совпадении марок стали по химическому составу одну марку стали можно получить из другой вводом легирующих; возможно разливать несколько марок стали за одну плавку, что особенно важно при непрерывной разливке стали;

- более легко устанавливаются и контролируются параметры термообработки.

Фирма "Raytaruukki Оу" ("Раутарууки"), Финляндия, на заводе в Раахе ввела в эксплуатацию установку по доводке стали в ковше порошковой проволокой [16]. Установка состоит из машины для ввода порошковой проволоки в ковш со сталью и оборудования загрузки лома для охлаждения жидкой стали.

Завод фирмы в Раахе производит 1,7 млн. т/год раскисленной в основном алюминием или смесью алюминия с кремнием стали, а также низколегированную сталь (10 % от общего объема выпуска), которые выплавляют в трех конвертерах процессом LD-KG. После выпуска из конвертера металл раскисляют вводом алюминиевого провода, подвергают десульфурации вдуванием силикокальция и извести (около 5 % от общего объема производства стали) и охлаждают загрузкой лома. Из-ea относительно высокой стоимости доводка стали по химическому составу осуществляется только для микролегированных сталей. Технология рафинирования и доводки стали по двум вариантам (с десульфурацией и без десульфурации) представлена ниже (металл разливают на пяти слябовых УНРС):

При микролегировании стали традиционным способом было трудно выдержать требуемый химический состав. Применение порошковой проволоки позволило на 70 % сократить количество внемарочных плавок с отклонениями по химическому составу. Преимущество нового способа заключается в более высокой степени усвоения элементов и хорошей воспроизводимости результатов до сравнению с традиционными способами легирования. Микролегирование стали вводом порошковой позволило значительно уменьшить отклонение химического состава стали от требуемого. Среднеквадратичное отклонение стали по химическому составу приведено ниже:

|

Порошковая проволока |

| без ввода |

с вводом |

| 0,12...0,14 % С |

0,010 |

0,007 |

| 1,35...1,50 % Мn. |

0,057 |

0,038 |

| 0,35...0,45 % Si |

0,027 |

0,018 |

| 0,03...0,04 % Nb |

0,004 |

0,003 |

Экономическая эффективность применения порошковой проволоки (средний расход - 0,7 кг/т) базируется на сокращении числа плавок, не проходивших по химическому составу, которые переводились в более дешевый сортамент или шли на переплав. Кроме того, из-за повышения качества уменьшились потери металла при горячей прокатке слябов. Все это позволило фирме уменьшить производство жидкой стали при сохранении объема выпуска проката.

Технология фирмы "Хитати дэноэн", Япония. Японская фирма "Хитати дэн-сэн" разработала свой вариант порошковой проволоки круглого сечения Ferrokal. Сердцевина проволоки является почти монолитной. Этим она отличается от других видов порошковой проволоки. Размеры и химический состав проволоки Ferrokal с оболочкой толщиной 0,2 мм приведен в табл. I.

Таблица 1 - Размеры и химический состав проволоки Fenokal

| Са/Аl |

Диаметр проволоки, мм |

Химический состав, %

|

Масса проволоки, г/м |

| Са |

Аl |

Fe |

| 6/4 |

4,8 |

24,7 |

16,5 |

58,8 |

60 |

| 10/0 |

4,8 |

36,8 |

- |

63,2 |

58 |

| 6/4 |

7,0 |

32,4 |

21,6 |

46,0 |

112 |

| 10/0 |

7,0 |

49,2 |

- |

50,8 |

101 |

Добавление алюминия к металлическому кальцию дает следующие преимущества:

-

при увеличении содержания алюминия в сплавах системы Са-Аl снижается парциальное давление паров кальция, что способствует уменьшению интенсивности кипения стали во время обработки;

-

с увеличением содержания алюминия в стали растворимость кальция повышается; одновременный ввод кальция и алюминия приводит к локальному увеличению содержания алюминия в жидкой стали, что ускоряет растворение кальция и увеличивает усвоение этого элемента.

В лаборатории фирмы исследовали продолжительность расплавления проволоки в ванне жидкой стали в печи емкостью 7 кг (длина погружаемой проволоки 100 мм). На основании подученных данных определили зависимость длины нерасплавленной части проволоки от скорости ее введения, диаметра и температуры металла.

Однако реально трудно предсказать на какую глубину проволока проникнет в расплав, т.к. на нее действует целый ряд сил (силы трения, сила Архимеда, инерции я т.д.), которые изменяют ее траекторию. Поэтому специалисты фирмы изучили интенсивность протекания реакций при вводе в сталь различных типов проволоки Ferrokal (табл. 2).

Проволоку вводили в 5-т ковш с коррозионностойкой сталью 316 при температуре расплава около 1530 °С. Из приведенных данных видно, что увеличение содержания алюминия до 17 % позволяет осуществлять введение проволоки со скоростью до 90 м/мин, не опасаясь бурного течения реакции.

Таблица 2 - Влияние типа проволоки Ferrokal и скорости ее ввода в расплав на характер протекания реакции /17/*

| Тип |

Ca/Al |

Диаметр, мм |

Толщина оболочки, мм |

Наполнитель |

Скорость ввода, м/мин |

| 30 |

50 |

75 |

90 |

| 1 |

10/0 |

4,8 |

0,2 |

36,8 % Са |

А |

В |

С |

С |

| 2 |

8/2 |

7,0 |

0,3 |

33 % Са + 8 % Al |

В |

С |

С |

С |

| 3 |

8/2 |

4,8 |

0,2 |

31 % Са + 7,7 % Al |

А |

А |

А |

В |

| 4 |

6/4 |

4,8 |

0,2 |

25 % Са + 17 % Al |

А |

А |

А |

А |

* - интенсивность реакции: А - спокойная, В - умеренная, С - бурная.

Другими факторами (помимо типа проволоки и скорости ее ввода), влияющими на интенсивность реакции, являются температура металла и скорость ввода кальция в расплав. Установлено, что процесс ввода проволоки протекает спокойно, если температура стали не превышает 1590 °С, а скорость ввода кальция - 1,7 кг/мин.

Степень усвоения кальция при такой обработке стали колеблется от 10 до 30 % (при вводе до 0,02 % Са). С увеличением количества вводимого кальция его усвоение падает.

Как было уже указано выше, фирма "Хитати дэнсэн" использует проволоку Ferrokal для обработки сталей различных марок с целью модификации неметаллических включений, повышению ударной вязкости, увеличению стойкости к водородному охрупчиванию и улучшению обрабатываемости. Для коррозионностойких сталей обнаружено повышение эксплуатационной стойкости при высоких температурах и чистоты по неметаллическим включениям вследствие понижения содержания оксидных включений. Для трубной стали и стали для поковок повышение чистоты уменьшило отбраковку при ультразвуковой дефектоскопии.

Высокое и стабильное усвоение кальция при вводе проволоки Fenokal позволило резко уменьшить число повторных обработок металла с целью достижения заданных свойств.

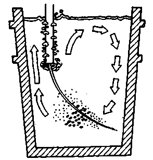

США, фирма "Пфайзер", США, разработала оборудование, которое позволяет вводить порошковую проволоку в жидкую сталь через погружаемую фурму [18, 19]. Фурма подается в жидкую сталь на глубину около 1,8 м. Во время обработки через эту же фурму вдувают аргон. Благодаря применению фурмы можно вводить проволоку практически на любую глубину ванны металла вплоть до дна ковша при широком диапазоне скоростей (рис. 9).

Кальций, содержащийся в наполнителе проволоки растворяется в потоке стали далеко от конца фурмы, в зоне, в которой металл циркулирует под воздействием вдуваемого аргона (см. рис. 9). В результате такого воздействия увеличивается время взаимного контакта кальция со сталью, что способствует повышению усвоения кальция и снижению его расхода. Кроме того, резко снижается выделение дыма. Фирма "Пфайзер" осуществляет также поставку порошковой проволоки, причем в качестве наполнителя применяют материалы, заказанные потребителем.

На рис. 10 демонстрируются преимущества ввода порошковой проволоки по методу фирмы "Пфайзер" (данные подучены на различных металлургических заводах). Одновременно с повышением степени усвоения кальция повышается воспроизводимость результатов. Так на одном из металлургических заводов степень усвоения кальция более 22 % была получена в 73 % плавок [18].

Специалисты фирмы отмечают, что на усвоение кальция влияет степень окисленности шлака. Однако даже в случае содержания в ковшевом шлаке 7 % FеО, степень усвоения кальция превышает 14 %, Введение кальцийсодержащей проволоки повышает десульфурирующую способность синтетического шлака. При этом содержание серы может быть снижено с 0,017 до 0,004 % /18/. Увеличение скорости ввода (снижение продолжительности обработки) может существенно уменьшить потери тепла. Ниже приведены потери температуры металла в 200-т ковше при вводе порошковой проволоки по методу фирмы "Пфайзер" (0,20 кг/т):

Рис. 9 Схема циркуляции стали в ковше при глубинном вводе порошкового провода через фурму по способу фирмы "Пфайзер", США

Рис. 10 Усвоение кальция при вводе его с порошковой проволокой: 1 - обычный ввод в верхнюю часть ванны жидкой стали; 2 - глубинный ввод с помощью погружной фурмы фирмы "Пфайзер"; А - сталь из 200-т дуговой печи, содержащая 0,25 % С; 0,7...0,8 % Mn; 0,02 % Si; 0,03...0,06 % А1; <0,005 % S; > 0,004 % Са; Б - сталь из 210-т конвертера, содержащая < 0,05 % С; 0,5 % Мn; 0,03...0,06 Al; < 0,005 % S ;<0,02 % Si; В - сталь из 175-т конвертера, содержащая 0,15...0,18 % С: 0,7...0,9 % Мn; 0,04...0,06 % Аl; > 0,004 % Са; < 0,01 %S

| Скорость ввода, м/мин |

Продолжительность обработки, мин |

Потери температуры, °C |

| 91 |

9,25 |

20 . |

| 168 |

6,50 |

17 |

| 305 |

2,2 |

10,4 |

Введение порошковой проволоки обеспечивает минимальное азотирование стали. Так сталь, содержащая 0,05 % С; 0,25 % Mn; 0,03...0,06 % Al; > 0,003 % Са; <0,015 % Р и 0,005 % S, выплавленная в 180-т конвертере, содержит 0,00486 % N. Вдувание порошкообразных реагентов для десульфурации металла вызывает увеличение содержания азота на 0,0010 %, а ввод кальцийсодержащей проволоки еще на 0,00057 %. Для стали, содержащей 0,025 % С; 0,10...0,20 % Mn; 2,0...2,5 % Si; 0,35...0,45 % Al; < 0,006 % Са; < 0,015 % Р и 0,005 % S начальное содержание азота составляет 0,00285 %. Вдувание порошков и ввод кальцийсодержащей проволоки увеличивает содержание азота соответственно на 0,0025 и 0,0015 % [18]. Таким образом, глубинный ввод порошковой проволоки с помощью погружной фурмы фирмы "Пфайзер" - это высокоэффективный способ обработки металла, обеспечивающий высокое усвоение кальция и получение стабильных результатов. Однако эта технология требует применения более сложного и дорогого оборудования, чем при традиционном вводе порошковой проволоки.

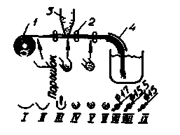

Фирма "Ниппон кокан", Япония, разработала оригинальный способ одновременного производства и ввода порошковой проволоки в расплав [20]. Разработанное устройство предназначено для непрерывного формования и подачи проволоки в ковш со сталью.

Формование проволоки осуществляется следующим образом (рис. 11). На формирующие валки (каскад из девяти валков) подается стальная полоса, которой придается форма, удобная для насыпания силикокальция. В процессе дальнейшего прохождения через валки полоса принимает форму проволоки, имеющей диам. 15 мм, которая с помощью направляющей трубы подается в ковш с металлом. В случае использования нескольких загрузочных воронок в ковш можно подавать сплавы различного состава.

Конвертерную сталь обрабатывали в 280-т установке ковш-печь N/К-АР. Производили нагрев металла и осуществляли коррекцию химического состава. Содержание серы в металле после этих операций составляло 0,005...0,015 %. Затем в металл вводили проволоку из силикокальция вышеописанным способом (расход силикокальция 100-180 кг на плавку). Результаты сравнивали с соответствующими данными, полученными при вдувании порошка. Расход аргона уменьшился с 2000 до 150 л/мин.

Усвоение кальция находится на том же уровне, что и при вдувании порошка (пробу брали из слитка, отлитого в изложницу). Однако специалисты фирмы утверждают, что при этом усвоение кальция выше, чем в случае ввода готовой порошковой проволоки из бунтов. Объясняют это тем, что отсутствует необходимость в сматывании проволоки в бунт или на катушку, что позволяет использовать проволоку большего диаметра. А это обеспечивает стабильность ее погружения и усвоения в расплаве.

Рис. 11 Схема устройства для формования и ввода порошковой проволоки из силикокальция фирмы "Ниппон кокан": 1 - стальная полоса; 2 - формирующие валки; 3 - бункер с порошком силикокальция; 4 - направляющая труба; I...IX - последовательность формования проволоки валками

Таким образом, фирмой "Нитон кокан" разработано устройство дал формирования и ввода порошковой проволоки из силикокальция, применение которого позволяет снизить тепловые потери, расход аргона и получить высокий уровень усвоения кальция.

Порошковую проволоку можно вводить не только в ковш, но и в промежуточный ковш УНРС и даже в кристаллизатор УНРС.

Итальянский металлургический научно-исследовательский центр разработал технологию FAST (forced acceleration of solidification technology - процесс ускоренной принудительной кристаллизации), которая позволяет улучшить качество металла и поверхности непрерывнолитых заготовок [21, 22]. Основываясь на этих исследованиях, фирма "Tetni ACCUI Specuir ("Терни ачиайи спечиали"), Италия, на заводе в Терни смонтировала оригинальную установку по вводу порошковой проволоки через стопор промежуточного ковша УНРС в струю металла между промежуточным ковшом и кристаллизатором УНРС (рис. 12).

Основная идея заключается в отборе тепла, определяющего перегрев металла в кристаллизаторе, путем ввода твердых материалов с низкой температурой плавления. При этом возникают центры гетерогенной кристаллизации, а рост зоны столбчатых кристаллов подавляется.

Первые эксперименты проводили на электротехнической стали, которую разливали на вертикальной УНРС в слябы сечением 206x1065 мм. В струю металла вводили порошковую проволоку с наполнителем из порошков чистого железа (0,007 %) и алюминия.

Металлографические исследования поперечного размера сляба показали, что введение проволоки с наполнителем из железного порошка приводит к уменьшению размера зерна и к расширению зоны равноосных кристаллов с 17 до 27 %. В данном случае с помощью железного порошка управляли ходом кристаллизации металла. Получалось своеобразное суспензионное литье. Из-за значительной толщины стальной оболочки порошковой проволоки и низкого уровня перегрева стали в ряде случаев наблюдали нерастворившиеся куски порошковой проволоки.

Рис. 12 Установка для введения порошковой проволоки через стопор промежуточного ковша УНРС ширмы "Терни стилуоркс", Италия: 1 - катушка с порошковой проволокой; 2 - порошковая проволока; 3 - машина ввода проволоки; 4 - стопор; 5 - промежуточный ковш УНРС; 6 - погружной защитный стакан; 7 - кристаллизатор

В случае микролегирования электротехнической стали (0,05 % С; 2 % Si и 0,2 % Аl) проволокой с начинкой из порошка алюминия не было отмечено затруднений при разливке стали.

При доработке системы в более поздних исследованиях учитывались такие требования, как правильное соотношение диаметров проволоки и отверстия в стопоре; полное расплавление оболочки проволоки и растворение вводимых элементов в трубе погружного стакана; точное центрирование проволоки по оси стержневого стопора; синхронизация скорости подачи проволоки со скоростью разливки [22]. Расширился также и сортамент обрабатываемой стали (электротехническая и коррозионностойкая) и количество вводимых с проволокой элементов (железо, титан, алюминий).

На рис. 13 схематично представлены условия расплавления проволоки внутри трубы погружного стакана при подаче ее через вертикальный и боковые каналы. Исходя из конструктивных особенностей слябовых УНРС на заводе в Терни с помощью математической модели определяли время, необходимое для расплавления проволоки с учетом ее характеристик и перегрева металла.

На рис. 14 показано влияние диаметра, толщины оболочки и степени перегрева стали на величину критической скорости подачи проволоки с присадкой железного порошка. Данные, представленные на рис. 14, позволяют определить количество допустимых к вводу в кристаллизатор твердых материалов (заштрихованный участок обозначает диапазон применения проволоки диам. 5 мм) при определенной степени перегрева и типе проволоки.

По результатам, полученным с помощью математической модели, определены диаметр, толщина оболочки и исходный материал для изготовления проволоки. Данные приведены в табл. 3.

Рис. 13 Схема подачи проволоки с присадками в кристаллизатор при обработке металла процессом PAST через вертикальный (а) и боковые (б) каналы

Рис.14 Зависимость между критической скоростью подачи проволоки, количеством введенного охладителя и перегревом стали при подаче проволоки с присадками в кристаллизатор. Цифры у кривых - диаметр проволоки

Таблица 3 - Основные характеристики проволоки, использованное при промышленных испытаниях процесса PAST [22].

| Параметр проволоки |

Вид испытаний

|

| ускоренная кристаллизации |

легированные алюминием |

микролегированные титаном |

| Тип |

А |

В |

С |

D |

Е |

F |

G |

Н |

| Оболочка присадки |

Fe-Fe |

Fe-Fe |

Fe-Al |

Fe-Al |

Аl пруток |

Fe-Ti |

Fe-Ti. |

Al-Ti. |

| Диаметр, мм |

4 |

9 |

4 |

9 |

4...8 |

5 |

9 |

9 |

| Толщ. оболочки, мм |

0,5 |

0,7 |

0,5 |

1,0 |

|

0,5 |

0,7 |

1,0 |

| Удельн. масса, г/м: |

|

|

|

|

|

|

|

|

| проволоки |

89 |

365 |

86 |

194 |

34...136 |

138 |

299 |

198 |

| присадки |

25 |

208 |

14 |

131 |

34...136 |

20 |

105 |

88 |

| Масса мотка, кг |

250 |

250 |

250 |

250 |

350 |

300 |

263 |

223 |

| Длина в мотке, м |

2809 |

685 |

2907 |

1289 |

1295/2573 |

2174 |

879 |

1126 |

При введении проволоки стопор защищают аргоном (максимальный расход 4...5 л/мин), предотвращая взаимодействие металла с воздухом и одновременно препятствуя перемешиванию металла в кристаллизаторе. При этом используются погружные стаканы с боковыми каналами. В промышленных условиях проведены испытания на ускоренную кристаллизацию и микролегирование, основные данные которых приведены в табл. 4.

Таблица 4. Результаты промышленных испытаний [22].

| Параметры |

Ускоренная, кристаллизация |

Микролегирование

|

| Al |

Ti |

| Тип проволоки |

А; В |

С; D; Е |

F; G; Н |

| Марка стали |

Электротехническая |

Электротехническая |

Коррозионно-стойкая |

| Максимальная длительность подачи проволоки, мин |

5 |

9 |

6 |

| Максимальная скорость подачи проволоки, м/мин |

26 |

38 |

25 |

| Максимальное количество введенной присадки, % |

0,61 |

0,65 |

0,05 |

| Усвоение присадки, % |

100 |

90,1 |

91,2 |

В испытаниях на ускоренную кристаллизацию в сталь вводили проволоку диам. 4 и 9 мм. В качестве присадки применяли порошковое железо с низким (0,05 %) содержанием углерода. Скорость подачи проволоки постепенно увеличивали для 'определения максимально возможной. Превышение максимальной скорости приводило к неполному растворению проволоки или повреждению стакана.

Легирование алюминием в кристаллизаторе проводили при разливке электротехнической стали, содержащей 0,03 % С; 1,7 % Si; 0,25 % Мn; 0,25 % Аl; 0,010 % Ni , с целью оценки содержания легирующего элемента, которое можно еще скорректировать в кристаллизаторе при состоянии металла, близком к затвердеванию. Использовали проволоку типов C, D и Е (см. табл. 4).

В ходе экспериментов в металл вводили железоалюминиевую проволоку диам. 4 мм. Скорость подачи проволоки в этом случае постепенно повышали до максимального значения; усвоение алюминия возрастало.

По результатам анализа методом флуоресцентной спектроскопии установили, что количество неметаллических включений в стали, обработанной процессом FAST, приближается к допустимому стандарту. В обоих образцах размеры глиноземистых неметаллических включений меньше 10 мкм и представляют собой обогащенную алюминием сердцевину в оболочке сульфидов марганца.

При микролегировании алюминием хорошие результаты получают при использовании проволоки диам. 4 мм (до 0,1 % Al) и проволоки диам. 9 мм с присадками, вносящей в металл до 0,3...0,6 % Аl при коэффициенте его усвоения свыше 90 % и предотвращающей зарастание разливочного стакана.

Микролегирование титаном проводили с использованием проволоки типов F, 6 и Н с присадками порошкового ферротитана, содержащего 70 % Ti. низким содержанием алюминия (0,5 %) и ванадия. В экспериментах использовали погружной стакан с наклоненными книзу боковыми каналами. Максимальный прирост содержания титана составил 0,05 % при коэффициенте усвоения более 90 %. Для легирования титаном (до 0,1...0,4 %) вводили проволоку диам. 9 мм.

Таким образом, при использовании процесса FAST можно достичь эффектов, аналогичных электромагнитному перемешиванию, путем контроля ликвационных процессов и формирования структуры непрерывнолитого слитка. Процесс FAST позволяет осуществлять микролегирование алюминием и титаном в кристаллизаторе при разливке электротехнических и коррозионностойких сталей. Ввод в кристаллизатор алюминия при разливке электротехнических сталей с высоким содержанием алюминия и кремния позволяет уменьшить зарастание погружного стакана глиноземистыми включениями. Ввод титана при разливке коррозионностойких сталей в кристаллизатор способствует максимальному его усвоению и уменьшению образования оксидов и нитридов титана. Процесс FAST можно применять также при отливке заготовок из автоматной стали, легированной алюминием, свинцом, бором и другими элементами.

На заводе фирмы "Italsider" ("Италсидер"), Италия, в Таранто разработана и внедрена в производство технология обработки стали в промежуточном ковше

УНРС порошковой проволокой [23]. Характеристики используемых порошковых проволок приведены ниже:

| Параметр |

Тип А |

Тип В |

| Внешний диаметр, мм |

9 |

11 |

| Толщина оболочки, мм Состав наполнителя, %: |

1 |

1,2 |

| Са |

15...20 (18) |

15...20 (18) |

| Ва |

14...18 (16) |

14...18 (16) |

| Si |

55...60 (57) |

55...60 (57) |

| Размер зерен наполнителя, мм |

0,2...0,5 |

0,2...0,5 |

| Масса наполнителя, г/м |

90 |

125 |

| Масса проволоки, г/м |

300 |

410 |

| Степень наполнения, % |

30 |

30 |

* в скобках - в среднем.

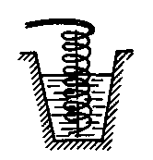

Специалистами фирмы разработана конструкция направляющей трубы (рис.15), с помощью которой проволока вводится в виде витков в промежуточный ковш. Расстояние между витками и их диаметр выбирается в зависимости от глубины ванны металла и температуры стали. В описываемой технологии диаметр витков спирали составлял 250 мм, а расстояние между ними 100 мм. Скорость ввода порошковой проволоки составляла 20...30 м/мин, что соответствовало удельному расходу кальция 0,15...0,23 кг/т. Порошковая проволока вводилась в промежуточный ковш слябовой УНРС одновременно с двух трайб-аппаратов.

Обрабатывались 300-т плавки стали API 170 и других трубных сталей. Слябы с максимальным сечением 2200x280 мм прокатывали в 16-мм лист, используемый для производства труб большого диаметра UОЕ-процессом. Ниже приведены механические свойства металла 16-мм листа:

Рис. 15 Схема ввода порошковой проволоки в промежуточный ковш УНРС фирмы "Италсидер", Италия

| Механические свойства |

Сталь*

|

| обработанная порошковой проволокой |

необработанная |

| Предел текучести, МПа |

530 |

515 |

| 557 |

551 |

| Предел прочности на разрыв, МПа |

612 |

600 |

| 627 |

621 |

| Уменьшение площади, % |

76 |

77 |

| 76 |

72 |

* - В числителе - в продольном направлении, в знаменателе - в поперечном.

Предел текучести и предел прочности на разрыв в продольном направлении возросли соответственно с 515 до 530 и с 600 до 612 МПа при почти неизменных этих параметрах в поперечном направлении. Что касается пластичности в поперечном направлений, что она возросла с 72 до 76 %. После обработки порошковой проволокой повысилась изотропность стали, что нашло свое отражение в уменьшении разницы между свойствами стали в продольном и поперечном направлении.

Ввод порошковой проволоки существенно повышает ударную вязкость листовой стали (со 180 до 260 Дж в продольном и со 120 до 160 Дж в поперечном направлении), что связано с модифицированием неметаллических включений. Металлографическими исследованиями установлено, что в обработанной порошковой проволокой стали прошло полное модифицирование неметаллических включений, причем их размер редко превышая 3-5 мкм. Модифицированные включения обладают хорошей пластичностью как в продольном, так и в поперечном направлениях.

Выводы

Внепечная обработка жидкой стали порошковой проволокой является эффективным средством повышения качества металла и его прецизионной доводке по химическому составу.

Технология применения порошковой проволоки имеет следующие основные преимущества по сравнению с технологией вдувания порошкообразных реагентов: меньшее движение стали в ковше, что обусловливает практически полное подавление увеличения содержания в стали азота, кислорода и водорода; более высокая степень усвоения, особенно высокоактивных элементов, например, кальция или магния; значительно более высокая стабильность усвоения легирующих и модифицирующих элементов; меньшее снижение температуры металла; значительно более низкие (почти в 5 раз) капитальные затраты; более низкие эксплуатационные расходы; возможность очень точного контроля количества вводимых легирующих добавок; не существует проблемы хранений и транспортировки гидрофильных, легкоокисляющихся, ядовитых или пожароопасных реагентов; возможность введения легирующих добавок в ковш любой емкости, в промежуточный ковш УНРС и в изложницу; универсальность применения (порошковая проволока практически может содержать любые легирующие элементы по желанию потребителя).

Однако, применение порошковой проволоки имеет и недостатки: трудность введения большого количества добавок, особенно в ковши большой емкости; порошковая проволока в сущности непригодна для глубокой десульфурации стали; затраты на обработку 1 т стали порошковой проволокой меньше, чем вдуванием порошков, только тогда, когда требуется вводить небольшое количество легирующего элемента.

Применение порошковой проволоки наиболее экономически эффективно при использовании совместно с вдуванием порошкообразных материалов, а также при вводе небольших, точно дозированных, количеств реагентов и в ковшах малой емкости, где возможен риск переохлаждения металла.

1. Шкирмонтов А.П., Курагин О.В., Тимофеев А.А., Долбилов С.Б. Развитие процессов внепечной обработки стали: Обзор по системе "Информсталь" Ин-т "Черметинформация". М., 1989. Вып.18 (351), 41 с'.

2. Gueusaer A.L. New core wire techniques simplify ladle treatment and promise to end continuous casting nozzle clogging // Proceedings of the firm "Vallourec". 198110 p.

3. Core wire technique for liquid steel treatment / A.L.Gueussier, M. J. Baldwin, R. J. Pegnato, E. V. Vachiery // Procceedmgs of the firm "Affival". 1987.10 p.

4. Thonas A., Villette F., Piton F.J. Affival core-wire injection process for ladle deoxidation and trimming // Iron and Steel Engineer. 1986. V. 63. N 2. P. 45-49.

5. Becvar J., Fotul J., Pospicy J. Vyroda plnenych profilu vyhody jejich pouzrt pvi vyrobe oceh a litiny // Huhucke usty (CSSR). 1987. V. 42. N 8. S. 575-581

6. Experience with powder and wire injection at British Steel Corporation Lackendy Works, Basic Oxygen Steelmaking Plant / A-Herbert, C.Temson, GJCWotman et al // Scaninject-IV. 1986. Pt 1 P. 27/1-27/36.

7. Bergman K. Selection injection equipment to suit the requirement of individual steelworks // Scamnject-Ш. 1983. P.1/1-1/20.

8. Fanes F., Gibbins P.S.,Graham C. Compansion of different calcium injection methods for production of alununium-treated steels for billet casting // Ironmaking and Steelmaking. 1986. V. 13. N 1. P. 26-31.

9. Техтинен К., Вайнола Р., Сэндаольм Р. Вдувание порошков в раскисленную алюминием сталь для МНЛЗ// Инжекционная металлургия: Сб. М., 1981 С. 239-248.

10. Робинсон Дж. В Обработка в ковше введением проволоки из металлического кальция, плакированного сталью // Инжекционная металлургия: Сб. М., 1986. С. 365-378.

11. Mechanism of clogging of tundish nozzle during continuous casting of aluminum killed steels/S.K.Saxena, H.Sandberg, T.Weldenstrom et al // Scandinavian Journal of Metallurgy. 1978. V. 7. N 3. P 126-133.

12. Pelhcani F., Villette F., Dubois J. The production of dean, isotropic steel by means of calcium treatment with the Affival core-wire // Scamnject-IV. 1986. Pt. 1 P. 21/1-21/16.

13. In-ladle treatment using a new core wire technique / AX.Gueussier, E.V.Vachiery, Ji.Tranchent et al // Iron and Steel Engineer. 1983. V. 60. N 10. P 35-41.

14. К Vainola R. Establishment of calcium treatment practice at OVACO - historical d. evelopment and evaluation of alternative methods // Scandinavian Journal of Metallurgy. 1986. V. 15. N 6. P. 283-287.

15. S45C Al-Si-killed steel treated with steel-clad CaSi wire feeding ш ladle / W.Y. Wen, C.L.Chou, F.S.Shyr et al // Sca-ninject-IV. 1986. Pt. 2. P. 6/1-6/22.

16. Vihma K., Ylonen H. Adjusting of steel composition by alloy wire feedings // International Conference on Secondary Metallurgy: Dusseldorf, 1987. P. 360-366.

17. Oelschlager D., Yamagi K., Abe H. Treating steel with Fenokal wire // Iron and Steel International. 1981. V. 21. N 9. P. 45-49.

18. Engel M.J. Deep lance injection of calcium wire, a new altewnauve // Scaninject-TV. 1986. Pt 2. P. 28/1-28/15.

19. Masel J.I. Demystifying ladle met // 33 Metal Producing. 1983. V. 21. N 9. P. 45-49.

20. Ибуки К. Разработка устройства для ввода проволоки из силикокальция // Тэцу ту хаганэ. 1987. Т. 73. № 4. С. 184.

21. Spaccarotella A. The FAST process for additional cooling and rmcroalloying of continuously cast steel by metallic power injection into the mould // 67th Steelmaking Conference. Chicago. 1984. V. 67. P. 53-61.

22. Spaccarotella A., Praitan A., Pnante M. The FAST process: a new in-mould treatment for supplementary cooling and microalloying of CC slabs // Continuous Casting Proceeding 4-th International Conference. Brussels, 1988. V. 2. P. 546-559.

23. Treatment of liquid steel in the continuous casting tundish with core wire containing calcium compounds / A. Praitoni, V. Faccenda, G. Guarino, V. Savarese // Clean Steel 2nd International Conference London, 1983. P. 290-306.

скачать статью

|

Наши партнёры

Спец-предложение

Предлагаем услуги по оптимизации геометрии разливочной оснастки с целью обеспечения повышения коэффициента использования металла и снижения осевой пористости слитков

подробнее

|