Меню

Статьи

|

Подготовка металлошихты

Основным сырьем для выплавки стали в электродуговых печах, в отличие от конвертеров, является твердая металлошихта, состоящая преимущественно из металлоотходов собственных металлургических производств и поступающего со стороны товарного лома. К регламентируемым показателям качества металлошихты относят, прежде всего, такие факторы, как определенность химического состава, насыпная плотность и габаритные размеры отдельных составляющих шихты.

Требования к химическому составу металлошихты при производстве высококачественных марок стали

Требования к химическому составу металлической части шихты предъявляют, исходя из заданного содержания в готовом металле неудаляемых в ходе металлургического передела элементов. Так, если низкое содержание серы и фосфора, а также газов может быть достигнуто за счет оптимизации режима выплавки и рафинирования в открытых плавильных агрегатах технологии внепечной обработки в ковше, то удаление мышьяка и примесей цветных металлов при выплавке стали в открытых агрегатах практически невозможно, а её рафинирование в процессе вакуумной плавки не позволяет получить качественную сталь в достаточном количестве и значительно увеличивает стоимость готовых изделий. Проблема рафинирования стали от примесей цветных металлов усугубляется тем, что в стальном ломе в процессе его оборота эти примеси постоянно накапливаются. Межу тем примеси цветных металлов образуют в процессе кристаллизации легкоплавкие эвтектики по границам дендритов, что ослабляет междендритные границы, как первичные структуры первичного металла, это, в конечном счёте, влияет на поверхностные дефекты. Кроме того, примеси цветных металлов ухудшают обрабатываемость стали давлением в горячем состоянии, ухудшают свариваемость и т.д. По этим причинам к материалам для ответственных изделий предъявляют жесткие требования по содержанию таких примесей. Подробнее о влиянии цветных примесей на свойства стали Вы можете прочесть здесь.

Наиболее экономически и технически целесообразным решением проблемы стабильного получения стали высокой степени чистоты является использование в качестве железосодержащей составляющей шихты металлизованных материалов: губчатого железа, металлизованных окатышей или брикетов из них, в которых содержание примесей цветных металлов на один-два порядка ниже, чем в стальном ломе. Низкое содержание вредных примесей в стали обеспечивает их относительно равномерное распределение в металле, повышенную технологическую и эксплуатационную пластичность, трещиноустойчивость, свариваемость, ударную вязкость (особенно при пониженных температурах), радиационную стойкость, длительную прочность и другие характеристики металла. В таблице 1 приведены данные по содержанию вредных примесей в готовом металле при различных вариантах исходной шихты.

Таблица 1. Содержание вредных примесей в стали, выплавленной на различных шихтовых материалах

| Примеси |

Массовая доля элемента, % |

| Выплавка на стальном ломе, не менее |

Выплавка на первородных материалах |

| Фосфор |

0,012 |

0,003 |

| Сера |

0,010 |

0,005 |

| Медь |

0,15 |

0,010 |

| Азот |

0,01 |

0,003 |

| Свинец |

0,0005 |

0,0001 |

| Мышьяк |

0,006 |

0,0008 |

| Олово |

0,001 |

0,0001 |

| Сурьма |

0,003 |

0,0002 |

При расчете шихты и легирующих добавок для обеспечения необходимого количества жидкого металла и заданного химического состава необходимо учитывать следующие факторы:

- масса годного металла;

- количество присаживаемых ферросплавов во время выплавки в дуговой сталеплавильной печи и доводки плавки на установке внепечной обработки;

- масса технологических сливов до начала разливки и после ее окончания;

- способ разливки, количество вакуумированных слитков;

- фактическая засоренность шихты и ее состав.

Кроме того, подборку металлошихты следует проводить таким образом, чтобы содержание неудаляемых в процессе выплавки легирующих элементов, таких как никель, медь и молибден в конечном металле не превышало верхних пределов заданного химического состава.

Основными источниками цветных примесей являются составляющие металлошихты: чугун, лом, ферросплавы, продукты прямого восстановления, окалина и т.д. Однако приоритетным "поставщиком" цветных металлов, попадающих в сталь, является металлолом (что содержание цветных примесей, например, в передельных чугунах крайне мало: Sn 0,0005-0,0020%; As 0,0003-0,0010%; Zn 0,0020-0,0070%; Cu 0,0060-0,0220%.). Поэтому при выплавке ответственных марок стали (роторные, стали для атомного машиностроения и др.), количество лома в металлошихте ограничивают, заменяя его на чистые компоненты шихты (чистым компонентом шихты называют продукты прямого восстановления, суммарное содержание примесей цветных металлов в которых суммарное содержание Pb, Sn, As, Sb и Cu не превышает 0,010 %), такие как:

- ШЭП (шихтовая заготовка электропечная) по ТУ 302.02.177 (таблица 2);

- заготовка непрерывнолитая из железа высокоуглеродистого особочистого марок 50-ПВ, 100-ПВ по ТУ 00187895-013 (таблица 3);

- брикеты железной руды (железо горячебрикетированное) по ТУ 0726-003-00186803 (таблица 4).

Доля чистых шихтовых материалов должна составлять не менее 80% от веса завалки.

Ферросплавы не вносят значимых количеств примесей цветных металлов из-за малой доли массы ферросплавов в общей массе металлошихты.

Таблица 2. Химический состав шихтовой углеродистой заготовки с низким содержанием примесей для выплавки стали

| Марка заготовки |

Массовая доля элементов, % |

| С |

Mn |

Si |

S |

P |

Cr |

Ni |

Cu |

As |

Sn |

Sb |

|

не менее |

не более |

| 5 ОК А |

0,50 |

0,40 |

0,25 |

0,012 |

0,015 |

0,10 |

0,10 |

0,10 |

0,010 |

0,010 |

0,010 |

| 5 ОК АА |

0,50 |

0,40 |

0,25 |

0,005 |

0,005 |

0,05 |

0,05 |

0,03 |

0,005 |

0,003 |

0,003 |

| 7 ОК А |

0,70 |

0,40 |

0,25 |

0,012 |

0,015 |

0,10 |

0,10 |

0,10 |

0,010 |

0,010 |

0,010 |

| 7 ОК АА |

0,70 |

0,40 |

0,25 |

0,005 |

0,005 |

0,05 |

0,05 |

0,03 |

0,005 |

0,003 |

0,003 |

| 9 ОК А |

0,90 |

0,40 |

0,25 |

0,012 |

0,015 |

0,10 |

0,10 |

0,10 |

0,010 |

0,010 |

0,010 |

| 9 ОК АА |

0,90 |

0,40 |

0,25 |

0,005 |

0,005 |

0,05 |

0,05 |

0,03 |

0,005 |

0,003 |

0,003 |

Таблица 3. Химический состав высокоуглеродистого железа особочистой марки 100 - ПВ

| Массовая доля элементов, % |

| С |

Si |

Mn |

S |

P |

Ni |

Cu |

Sn |

Sb |

As |

Co |

Bi |

Zn |

Pb |

| 0,90- 1,80 |

0,20- 0,50 |

0,20- 0,50 |

не более |

| 0,010 |

0,010 |

0,030 |

0,014 |

0,002 |

0,002 |

0,001 |

0,002 |

0,002 |

0,002 |

0,005 |

Таблица 4. Средний химический состав горячебрикетированного железа

| Составная часть горячебрикетированного железа |

Элемент |

Массовая доля элемента, % |

Суммарное содержание, % |

| Металлическая часть |

Fe |

84,89 |

86,0443 |

| C |

1,13 |

| S |

0,011 |

| P |

0,013 |

| Оксиды железа |

FeO |

5,9066 |

6,5628 |

| Fe2O3 |

0,6562 |

| Прочие оксиды |

SiO2 |

4,33 |

7,3929 |

| Al2O3 |

0,971 |

| CaO |

1,060 |

| MgO |

0,270 |

| K2O+Na2O |

0,112 |

| TiO2 |

0,650 |

Требования к фракционному составу металлошихты

Определенные требования предъявляют и к фракционному составу металлошихты. Наличие такого рода требований обусловлено тем, что шихта высокой насыпной плотности, имеющая стабильный оптимальный размер кусков, позволяет ограничиться лишь одной подвалкой, исключив тем самым необходимость второй подвалки с соответствующим отключением печи, отводом свода с электродами и т.д. Это, в свою очередь, позволяет существенно форсировать плавку в электропечи.

Кроме того, от фракционного состава используемой металлошихты зависят технико-экономические показатели работы плавильного агрегата, в том числе угар металла, определяющий выход жидкого (годного) металла.

Важным фактором, влияющим на угар металлошихты в сталеплавильном процессе, является величина ее активной поверхности, которая определяет степень взаимодействия шихты с кислородом. Активная поверхность зависит в основном от ее толщины (диаметра), которая может быть оценена насыпной массой. В технико-экономических показателях сталеплавильных процессов величина угара лома является одной из наиболее важных статей, определяющих производительность агрегата и себестоимость стали. При использовании на плавку различных видов шихты (прежде всего различных видов лома) угар металла значительно изменяется.

Мировой опыт работы современных ДСП показывает, что выход жидкого металла составляет 91...92 % от общей массы металлозавалки. При этом угар составляет 4...6 %, в том числе в пыль отходящих газов уходит 1,5...3,0% и в виде оксидов со шлаком 2,5...3,0 %. Со скрапом в шлаковые отвалы уходит до 2...3 %.

По данным опытных плавок на Челябинском металлургическом комбинате, общая величина угара металла на плавках с использованием в шихте различных видов металлолома составляет для тяжеловесного оборотного лома, примерно, 6 %; для смешанного лома (обрезь блюмов, легковесный лом, пакеты) - 8 %; для легковесного лома - 11 %. При интенсификации плавки кислородом угар металла увеличивается тем больше, чем больше активная поверхность лома, взаимодействующая с кислородом. В среднем угар при использовании тяжеловесного лома за счет продувки кислородом увеличивается на 1 %, а легковесного на 4 %.

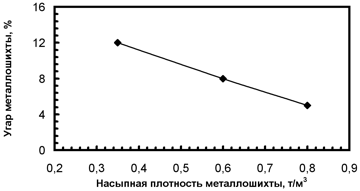

Обобщенные данные по угару металла в ЭДП в зависимости от средней насыпной плотности металлошихты приведены на рисунке ниже.

Рисунок 1. Зависимость угара от насыпной плотности металлошихты

В таблице 5 показаны достигаемые технологические преимущества за счет оптимизации насыпной плотности и фракционного состава металлошихты.

Таблица 5. Преимущества использования оптимальной металлошихты

| Показатель |

Предположительная оценка изменений в процессе выплавки |

| Подвалка |

сокращена до 1 |

| Время плавки |

сокращено на 5-15 мин на каждую дополнительно загружавшуюся ранее бадью металлошихты |

| Удельный расход электроэнергии, кВт/ч |

сокращено на 8-18 кВт-ч/т на каждую дополнительно загружавшуюся ранее бадью металлошихты |

| Выход годного металла |

увеличен до 95 % |

| Механические повреждения подины печей падающими кусками лома. |

Сокращены до минимального |

На величину угара металлошихты значительное влияние оказывает засоренность металлолома, наличие различных покрытий и ржавчины на поверхности. В настоящее время учитывают и ограничивают степень засоренности лома, которая может достигать 2 % от общей массы. Недостаточно уделяется внимания толщине различных покрытий и ржавчине на поверхности металла. Влияние их особенно возрастает при использовании лома, имеющего большую активную поверхность, т. е. лома толщиной меньше 10 мм (лист, полоса, кровля и т.д.). Величина окисленности товарного кускового лома может достигать 6 %, а легковесного до 27 %, что указывает на необходимость учета степени влияния заржавленности металлолома на общую величину угара.

Анализ показал, что при производстве стали для изготовления корпусов атомных реакторов марки 15Х2НМФА выход жидкого металла составляет 90,5%. При этом угар составляет 8,6 % и со скрапом в шлаковые отвалы уходит 0,9%.

Таким образом, за счет оптимизации параметров металлозавалки обеспечиваемой посредством селективного отбора куском металлошихты и оптимизации комплектации завалочных корзин под конкретную плавку может быть достигнуто повышение технико-экономических показателей выплавки стали, уменьшения угара и, соответственно, повышения выхода жидкого металла.

Следует отметить, что увеличение насыпной плотности выше оптимальной за счет увеличения доли крупногабаритного лома приводит к увеличению продолжительности плавки и удельного расхода электроэнергии, поэтому, доля тяжеловесного кускового лома с размерами сечения 250x250 мм не должна превышать 20%.

Таким образом, грамотный подбор химического и фракционного состава металлошихты необходим для повышения качества производимого металла и снижения энергоемкости сталеплавильного производства, что особенно актуально в свете последних призывов нашего президента, Д.А. Медведева, о необходимости увеличения энергоэффективности отечественной промышленности ("С проблемой энергоэффективности у нас в стране пока очень плохо: одна болтовня идёт на эту тему, и ничего не происходит.... Причём даже кризис, на который все уповали, пока абсолютно не помог: никто энергоэффективностью не занимается").

|

Наши партнёры

Спец-предложение

Предлагаем услуги по оптимизации геометрии разливочной оснастки с целью обеспечения повышения коэффициента использования металла и снижения осевой пористости слитков

подробнее

|